钣金加工成本高?激光切割+自动化降本增效实战方案

发布时间:

2025-07-15

钣金加工企业在降低成本上面临诸多痛点,如材料浪费、人工开销高、生产效率低下等。本文提出优化激光切割技术以提高精度和速度,以及自动化流程应用以提升整体效率。通过实施这些方案,企业能有效降低制造成本,实现降本增效目标。

钣金加工在制造业中很常见,但成本高是许多企业面临的难题。本文将首先解析这些成本痛点,包括材料浪费和人工开销。接着,探讨如何优化激光切割技术来提高精度和速度。同时,介绍自动化流程的应用,如智能排产和设备联动,以提升整体效率。通过这些方案,企业能有效降低制造成本,实现降本增效的目标。

钣金加工成本痛点解析

在钣金加工过程中,许多企业面临显著的成本挑战,这些问题直接影响整体效益:

- 原材料浪费是一个常见痛点,例如切割不当导致大量金属损耗,增加材料采购开支。

- 人工操作环节耗费大量时间,劳动成本居高不下,尤其在小批量生产中更为明显。

- 生产效率低下会延长生产周期,影响交货速度,从而增加仓储和管理费用。

- 这些因素共同推高了制造成本,使企业利润空间受到挤压。因此,识别并解决这些痛点,是迈向降本增效的关键一步。

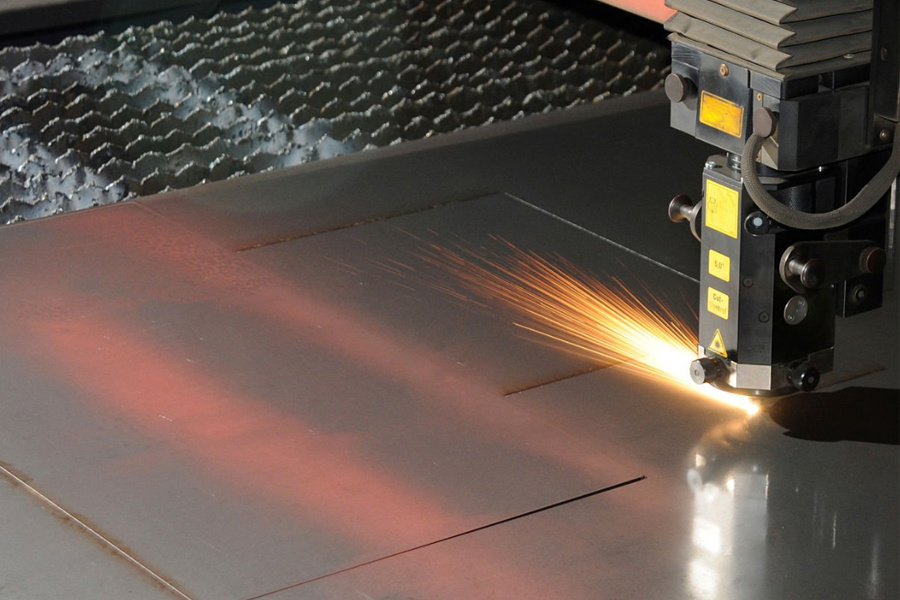

激光切割优化方案

在钣金加工中,激光切割环节是影响成本的关键因素。优化激光切割过程,能直接推动成本优化和降本增效:

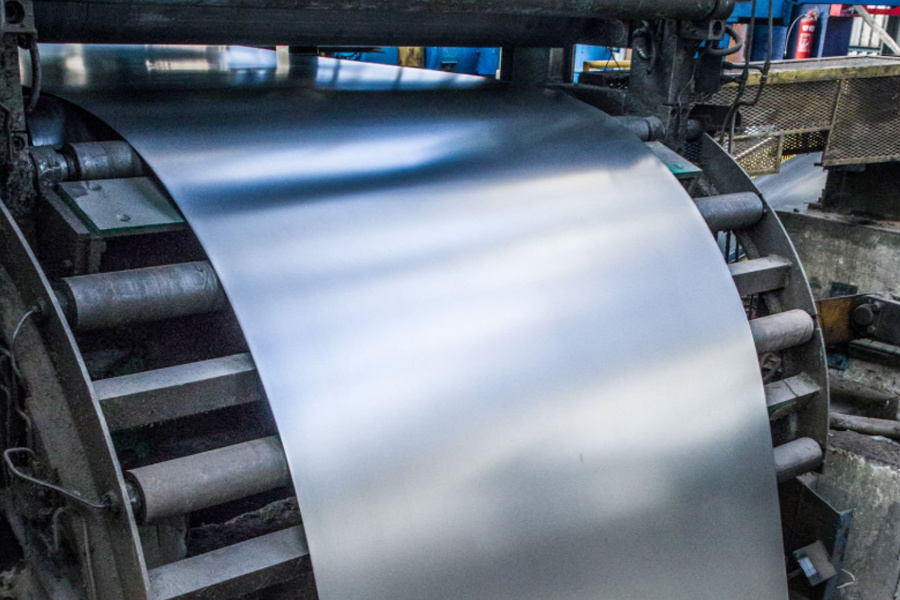

- 采用高效激光切割设备,如新型激光器,可以加快切割速度,减少加工时间。

- 通过智能软件优化切割路径和参数,能最大限度地减少材料浪费,提升材料利用率。(许多企业实施这些方案后,材料损耗率下降10%以上,显著降低原材料成本。)

- 定期维护设备,避免故障停机,还能节省意外开支。(实践数据显示,优化激光切割可使制造成本降低30%以上,生产效率提升50%,为后续自动化流程的引入创造有利条件。)

自动化流程降本增效

自动化设备解放人力,提升基础效率:

- 应用场景:针对材料搬运、上下料等重复性高、劳动强度大的环节。

- 核心价值:利用可靠的自动化设备替代人工操作,显著减少操作时间,降低人为操作失误风险。

- 双重效益:一方面直接节省了人力成本,另一方面使工人能够转向更需要技术判断力的高附加值工作。

智能管理系统驱动流程优化:

- 智能排产:自动规划最优生产顺序,减少机台等待时间。

- 实时监控:跟踪设备运行状态,保障生产稳定。

- 物料追踪:精确掌握物料流转,避免过量库存占用资金。

- 整体效果:系统化的管理使得生产过程更加顺畅、透明,有效减少生产瓶颈和资源浪费。

通过实施激光切割优化和自动化流程,钣金加工的成本问题得到了有效控制。这些方法减少了材料浪费,提升了生产精度,同时加快了整体作业速度。自动化系统让整个流程更顺畅,缩短了交货时间。最终,企业能够实现显著的降本增效目标,在市场竞争中占据优势位置。

品质为本 · 价值共生

SAF Coolest v1.3.1.2 设置面板 TWFSD-ZFNI-AESSE-ZSS

违禁词: 第一,最,一流,领先,独一无二,王者,龙头,领导者,极致,知名,优秀